2021.03.04

日本企業におけるデジタルSCMの方向性

意思決定の質とスピードを向上させるデジタルテクノロジーの活用法とは

宍戸 徹哉

Summary

- ビジネス環境の変化によりSCMも急速に複雑化しており、SCMをデジタル化することで、「コスト効率の向上」と「変化対応力の向上」が期待される

- より環境変化に追従していくためには、本質的な「変化対応力の向上」への取り組みが必要であり、特にSCM計画領域をデジタル化し意思決定の質とスピードを向上させることが重要である

- デジタルSCMには3つの要件を満たす基盤が必要であり、自社で構築するか、既にあるサービスを利用するかは、自社の優位性の実現度やコスト効率性などから判断することが肝要である

※当コンテンツは、MONOist 2020年6月1日~11月10日に公開された「製造業DXの鍵-デジタルサプライチェーン推進の勘所」を再構成したものです。

ビジネス環境の変化により、SCMは急速に複雑化している

サプライチェーンは、多様化する顧客ニーズへの対応や不確実性が高まる環境において、グローバルで供給を確かなものとし、企業競争に打ち勝つために急速に複雑化しているといえる。また、デジタル技術の進化と活用によりビジネスモデルが変化していく中で、モノ売りからコト売りへの変化、ダイレクト・トゥ・コンシューマー(Direct to Consumer:D2C)に代表されるように、顧客およびサプライヤーとの関係性が変わり、サプライチェーン構造そのものが変化している。加えて、将来が予見しにくい状態であり、例えばオペレーショナル・エクセレンス(企業が価値創造に向けた事業活動の効果と効率を高めて、競争上の優位性を構築し、徹底的に磨きあげること)などによって築かれた優位性が、将来の競争力につながるとは限らない。急速に変化するビジネス環境の中で、変化に対応する力をより強くすることが重要である。

サプライチェーンマネジメント(以下、SCM)は、端的にいえば、需要と供給のギャップのコントロール(=変化対応)である。「サプライチェーン」という言葉からも、供給側が強く意識されがちであるが、プロセスの起点として需要がある。需要は一定ではなく刻々と変化し、供給との間にギャップが生まれる。そのギャップを解消するための変化対応の一連のプロセスをコントロールすることがSCMである。

サプライチェーンが複雑化するのと同時にSCMも複雑になり、考慮すべき要素も多くなる。以下に代表的な7つの要素を挙げる。

- 戦略:新たな市場への進出や新ビジネスモデル、リスク分散への対応

- サプライチェーン構造:商品数や製造/販売拠点数、輸配送ルート数

- 業務プロセス:高品質/効率/柔軟性を実現する各業務プロセス

- 外部パートナー:サプライヤー、物流業者、販売チャネル

- 組織:サプライチェーンにおける各業務の関連組織

- データ:グローバルに分散されたデータ

- ITシステム:関連システム

SCMの複雑さは、これら各要素単一の複雑さではなく、それぞれが密接に関係し、1つの要素の変更が他の要素に影響を与えることである。高い競争力を維持するためには、全体を把握した上で高度な運用が求められる。その上、コスト削減や在庫削減、リードタイム短縮といった課題に立ち向かい、企業競争力を高めていかなければならない。複雑なサプライチェーンをコントロールすることは、構造上、非常に難しい問題である。

日本企業はSCMのデジタル化において何をすべきなのか

デジタル技術の進化と活用の発展によりSCMのデジタル化が急速に進んでおり、「コスト効率の向上」と「変化対応力の向上」が期待される。デジタル化へ取り組んでいる日本企業では、製造工程や検査工程、倉庫業務の自動化といった「効率性の向上」に着目した内容が多く見られ、これまで徹底的に効率化を進めてきた取り組みとの親和性が高い。自動化によるリードタイム短縮の効果も期待され、「変化対応力の向上」の一助となるが、今後、より環境変化に追従していくためには、本質的な「変化対応力の向上」への取り組みが必要である。

では、「変化対応力の向上」への取り組みとは何だろうか。SCMを「実行」、「計画」、「戦略」の3つの領域に分けて考えると、より鮮明に見えてくる。

- 実行領域

サプライヤーから部品を調達し、それを生産に流し、運び、顧客へ売るという実際のモノの動きを伴う。実行段階では需給のギャップを解消するための手段が限られ、対応コストも高くなる場合が多い。実行段階では、変化対応への打ち手は限られる。 - 計画領域

先々のリスク把握、アクションの選択・意思決定を行う。いつ・どこに・どれくらいの需要がありそうか、それに対して、生産・調達をどれくらいにするか、設備投資なども含めてギャップの調整を行う。計画段階でギャップを見据えて打ち手を考えることにより、実行段階における変化対応の選択肢を増やすことができる。 - 戦略領域

ビジネス戦略における競争要素に対し、サプライチェーンにおいてどのように貢献するかを決定する。主に、顧客へのサービス目標、販売チャネル、高品質/低コストを実現するオペレーションモデル、戦略的パートナー活用、資産配置(製造拠点、倉庫拠点、輸送ルートなど)が要素となる。長期視点でのギャップをコントロールしているといえる。

上記のように、戦略や計画段階において、どれだけ身構えておくかで変化対応力が変わってくる。戦略は数年レベルの長期視点となるため、実際の業務においては月や週サイクルで行う計画業務が重要である。計画業務はSCMにおいて最も難しく、短/中期的な変化対応力が勝負を決めるため、ビジネス目標と実態との間で適切な意思決定をし続ける必要がある。これは、将来の市況を想定しリスクを読み、限られた資源の中で、実行結果を踏まえた最適な意思決定をするフィードバックサイクルプロセスであり、かつ非定型業務である。それがゆえに人間系プロセスが多くなっていることが多々あり、属人化しがちな業務でもある。また、適切な意思決定のためには、需要側と供給側の双方向からのデータを速く、確実に、相互に伝える必要があるが、現状は多くを人の力やExcel、電子メールでのバケツリレーに依存していることが多い。よって、より変化対応力を強くするためには、販売、生産などの実行領域をつなぐプロセスである計画領域こそデジタル化し、意思決定の質とスピードを向上させることが重要である。

実行にあたっては、まず計画に必要なデータを自社の拠点や業務領域を超えて「つなぐ」ことを最優先に取り組む必要がある。本質的には、サプライチェーンのメカニズムを理解した上で、エンドトゥエンド(以下、E2E)での不変的なSCMモデルをデジタル化し、業務領域をまたいでデータを共有および計画する基盤(プラットフォーム)を整備していくことが重要となる。

SCM計画領域におけるデジタル化事例

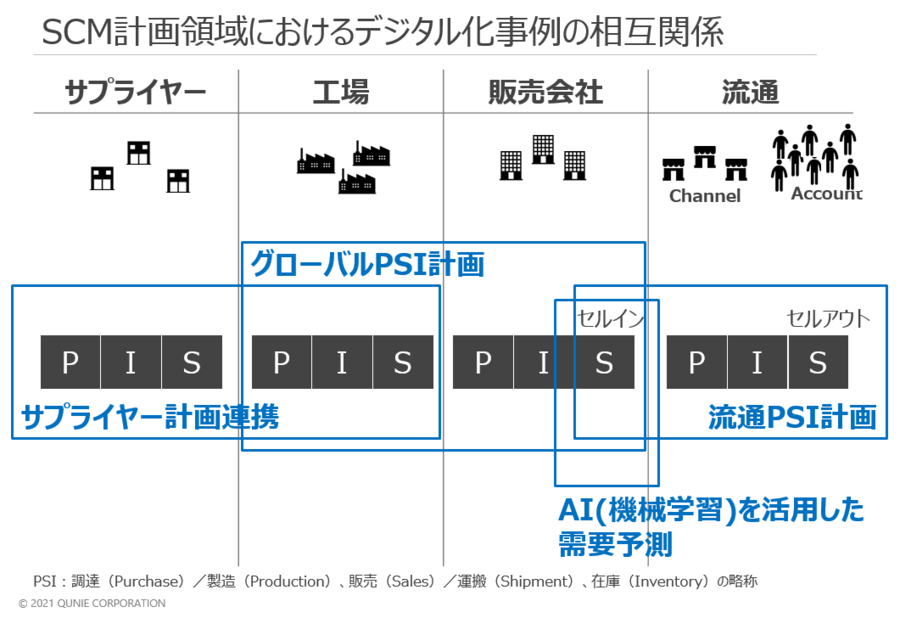

具体的にSCM計画領域のデジタル化とはどのようなものか、事例を4つ紹介する(図1)。

図1:SCM計画領域におけるデジタル化事例の相互関係

グローバルPSI[1]計画

販売計画に基づく計画連鎖の考え方や業務プロセスは、今や多くの企業に採用されている一方で、本来の意味で、きちんと運用できている企業はいまだに多くはない。

例えば、販売会社(以下、販社)が工場に出荷要求をする場合、安全を図って本当に必要な量より水増しした要求を行う。また、各販社からの出荷要求が揃ったところで、本社が要求量に対して調整を行う。

このような計画の調整作業は計画の「意思入れ」業務と呼ばれ、それぞれの組織、部門のベテラン計画担当者が、過去の実務経験と、それに基づく職人的「勘」によって実施している。調整が重ねられていくことで、需要変動は本来以上に増幅、減衰され、需給ギャップをコントロールするために実施される一連の計画プロセスにおける不要な意思入れが、反対に需給ギャップを拡大させる原因となる。

こうした問題を回避するために、あるグローバル製造業では、サプライチェーンプランニングツールを活用して、計画業務全体においてどこに意思入れをするのかを統制し、販売計画情報が工場やサプライヤーの計画と組織の壁を越えて、タイムリーに相互連鎖するようにしている。販売計画(セルイン)以外では、原則意思入れを許可せず、規定のルール、マスターデータ(リードタイム、製造および調達ロットサイズ、在庫基準方針、確定期間など)に従って、生産計画や調達計画を一気通貫で機械的に立案している。

AI(機械学習)を活用した需要予測

販売計画の精度向上を目的として、さまざまな方法がこれまで取り組まれてきた。その代表的な方法として需要予測がある。需要予測手法は、大きく、(移動)平均法、平滑法、回帰法に分類される。そして回帰法は、統計的手法(単回帰、重回帰)と機械学習に分けることができる。

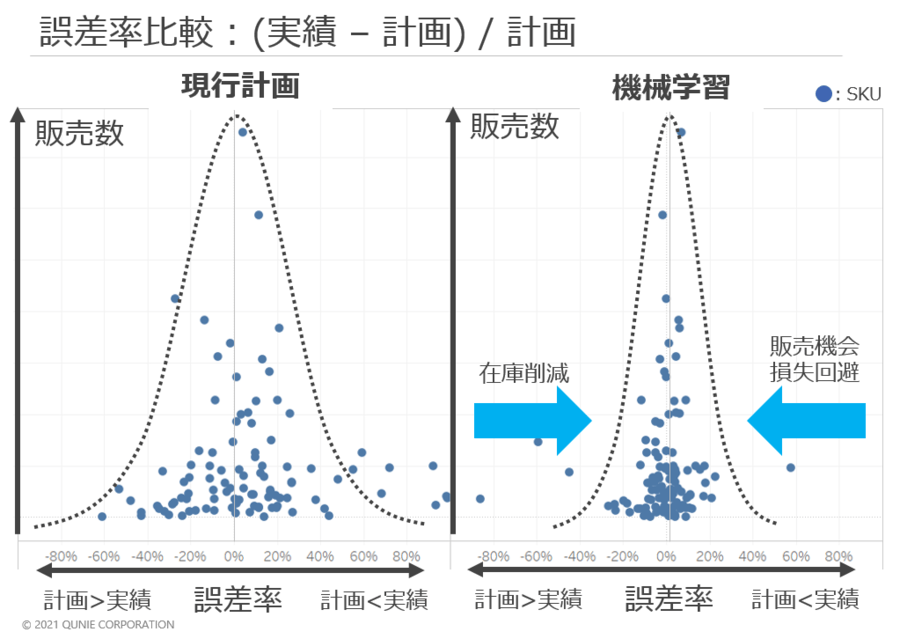

図2は、あるグローバル製造業の完成品について、販売計画担当者が経験に基づき立案している現行計画の精度分布(左)と、機械学習を活用した需要予測の精度分布(右)を比較したものである。原理的に販売のボリュームが大きいものほど誤差率は低くなる(精度は高い)ため誤差率0%を中心にした正規分布になる(販売計画立案時に明らかなバイアスがある場合、正規分布の中心が左右にずれる)。本事例では現行の計画においても恣意的なバイアスは見受けられないが、機械学習を活用した精度分布ではより中心に寄った分布となり、明らかに誤差率((実績―計画)÷計画))が小さくなっていることが分かる。SCMの観点からみた場合、誤差率がマイナスであることは、計画の販売数の方が実績より多く、計画に従って生産した場合、在庫が過剰になることを示している。また、誤差率がプラスであることは、実績販売数の方が計画より多く、欠品を起こし販売機会を損失する可能性がある。つまり、誤差率が小さい方が、過剰在庫や販売機会損失の低減につながるということである。

ただし、いくら販売計画精度が向上したとしても、工場、サプライヤーへの要求伝達の連鎖によるブレが大きくなれば、急な生産追加、過剰在庫や欠品を発生させる要因となるため、先に紹介したグローバルPSI事例のような計画連鎖におけるブレを少なくする施策とあわせて取り組む方が効果的である。

図2:現行計画と機械学習を活用した需要予測との精度分布比較

流通PSI計画

次に、企業の壁を越えてサプライチェーンの川下方向に拡大した事例である。

あるグローバル製造業では、自社の先の販売店、代理店の流通在庫やセルアウト実績情報を収集し、セルアウト計画、流通在庫レベルを考慮した自社の販売計画を立案するというプロセスを、デジタルツールを活用して実施している。また、マーケットの実態を表す外部情報をあわせて活用し、自社内の情報だけでは確認できなかった販売計画の妥当性、根拠を明確にしている。

流通情報を販売計画へ活用する考え方は以前からあるが、各国、チャネル構造の特性の違いなどにより標準的なシステム化をすることが難しい。そのため時間をかけてExcelなどで情報を管理するか、諦めて自社情報のみで販売計画を立案するかのいずれかになっているケースが多い。最近では柔軟性に優れたデジタルツールも活用できるようになってきており、流通情報を共有・再利用が可能なデジタルデータとして管理し、サプライチェーンの計画立案に有効活用することができるようになってきている。

デジタルデータとして扱えることにより、集計の業務効率化だけでなく、より高度な分析、多面的な分析が可能になる。また、AIによる需要予測をセルアウトに適用することにより、恣意的要素の少ない純粋な販売情報にもとづいた予測が可能となり、販売計画精度向上をさらに高めることが期待できる。

サプライヤー計画連携

最後に、企業の壁を越えてサプライチェーンの川上方向に拡大した事例である。

あるグローバル製造業では、自社サプライヤーとの情報共有を目的とした情報基盤を構築し、製品および部品のPSI情報をAPI(Application Programming Interface:インターネットを通じたデータ連携の技術標準)を介して各サプライヤーの業務システムなどと相互に接続、共有することで、PSIデータ管理および各サプライヤーに対する納期調整業務の効率化を図っている。

販売計画~生産計画の変動を反映した部品の調達計画およびそれに対する各サプライヤーの納期回答結果をクラウド上のプラットフォームで集計、各部品PSIの見通し(シミュレーション結果)を表示する。サプライヤーはこのPSI表を参照し、自社が納入する部品の将来の在庫状況(欠品するタイミング)を自律的に確認し、同メーカーからの個別納期調整依頼を待たずに、欠品を生じさせないようプロアクティブに出荷コントロールを行う。これにより、同社のサプライヤーとのコミュニケーションおよびPSI情報管理に関わる業務負荷を大幅に効率化するとともに、部品ショートの発生リスクを極小化している。

デジタルSCMに必要な基盤とは

デジタルSCMには、業務領域を超えてデータをつなぎ、E2Eでサプライチェーンを可視化、共有することが必要である。個別領域だけに特化してデジタルツールや技術を活用し業務の高度化・効率化を図るだけではSCM全体での高度化にはならず、大まかに分けて以下の3つの要件を満たすデジタル基盤が必要である。

- 個別業務領域あるいは自社グループ企業を超えてデータを共有し再活用できること

これまでのITシステムの多くは、個別業務を効率化する視点を重視し、業務や部門ごとにバラバラに構築され、データを全体で共有するという点は重視されていなかった。業務上必要となるデータの連携は、各システム同士をEDI(Electronic Data Interchange)でつなぐか、人間が介在しExcelや電子メールを活用しながらつないでいる。あくまで受注、発注、入荷、出荷などの取引に必要となる最低限のデータの連携が中心であり、全体を見渡した判断、意思決定に必要なデータの共有とはならない。E2Eサプライチェーン全体でデータを共有し、活用していくという発想での新しい基盤が必要である。 - 必要なアプリケーションや最新デジタルテクノロジーを、組み合わせて利用できること

現在、最新デジタルテクノロジーを活用した優れたサービスやアプリケーションソフトなどが多く存在し、かつ目まぐるしく新しいものが生みだされている。加えて、APIエコノミーに代表されるように、各サービスやアプリケーションをつなぎ合わせ、新たな価値を生み出そうという動きが活発である。必要な機能を自前でイチから作ることは、コストやスピードの面において非効率であり、優れたサービスやアプリケーションソフトを有効活用し、同じ基盤上で組み合わせて利用するという前提が望ましい。また、基盤上でAPIを公開することによって、自社のサービスを他社(サプライヤーなど)に簡単に利用してもらうことができ、拡張性にも優れた基盤とすることができる。 - 徐々に拡張できること

現実的にSCMのデジタル化を一気に進めることは難しく、小さく始め徐々に拡張していくステップが必要である。よって、デジタル基盤もデータや必要なサービスやアプリケーションを徐々に拡張できるものでなければならない。ただし、小さく始めていく中で個別のデジタル基盤を作り、結果的にいくつものデジタル基盤が相互に連携されていない状態とならないように注意が必要である。最新テクノロジーを活用した新しいレガシーシステムとなったら本末転倒である。

要件を満たすデジタル基盤は、デジタルSCMを支える基盤として既にサービス提供されているものもある。自社で構築するか、既にあるサービスを利用するかは、自社の優位性の実現度やコスト効率性などから判断が必要である。

おわりに

SCMの難しさは、モノや物流、販売チャネルの多様性だけではなく、多くの企業や組織、人を情報でつなぎながら、環境変化に対応した意思決定をしなければならないところにある。この意思決定の質とスピードを上げる手段の一つが、デジタル化であり、デジタルテクノロジーの活用なのである。

特に重要となる業務領域を超えて情報を「つなぐ」こと、改革に取り組むことに関しては、日本企業にとって非常に壁が高いが、自社の成長のために少しずつでもデジタルSCMを実現させることが肝要である。

- [1] PSI:調達(Purchase)/製造(Production)、販売(Sales)/運搬(Shipment)、在庫(Inventory)の略称