2023.06.13

製造業が取り組むべきIT/OTデータ活用の方向性

HANNOVER MESSE 2023から見えた将来像

松橋 遼人

製造業において、データ活用は企業の競争力向上だけでなくサステナビリティ経営を実現するためにも取り組むべき喫緊のテーマである。一方、経営や業務といったITデータと、製造現場におけるOT(制御・運用技術)データが別のシステムで管理され、個別最適となっているケースが多いと推測される。

2023年4月に開催された世界最大規模の製造業展示会「HANNOVER MESSE(ハノーバーメッセ)2023」では、インダストリー4.0、カーボンニュートラル、AIなどさまざまな世界のトレンドが提示された。本稿では、これらトレンドをもとに、日本の製造業が競争力向上とサステナビリティ経営の実現に向けて今後目指すべきITデータとOTデータ活用の方向性について述べる。

1. HANNOVER MESSE 2023に見る業界のトレンド

1.1 HANNOVER MESSE概要

HANNOVER MESSEとはドイツ北部の都市ハノーバーで開かれる世界最大規模の製造業展示会である。2023年は4月17日から21日の5日間開催され、世界中から4,000社以上の出展と、13万人の来場者があった。出展内容は製造業に関わる開発、製造、プロセス、原料、エネルギー、流通などハードウェアからソフトウェアまで多岐にわたる。

2023年のトレンドとして大きく取り上げられていたトピックスは下記の通りである。

- インダストリー4.0

- カーボンニュートラル

- AI&機械学習

- エネルギーマネジメント

- 水素・燃料電池

本稿ではこの中でもデータ活用の観点から注目すべきトピックとして、インダストリー4.0、カーボンニュートラル、そしてAI&機械学習について紹介する。

まずインダストリー4.0における取り組みを解説する。インダストリー4.0とは、ドイツ政府が2011年に提唱して主導している産業政策で、スマートファクトリーに代表されるように、IT・IoT等の技術を活用することで改革を目指すものである。提唱以降、このコンセプトのもと、さまざまな取り組みの検討と実装が続けられている。

2023年のHANNOVER MESSEでもこれらの取り組みが多く紹介されており、中でも特に取り上げたいのが「Manufacturing-X」と「Asset Administration Shell(アセット管理シェル)」の2点である。

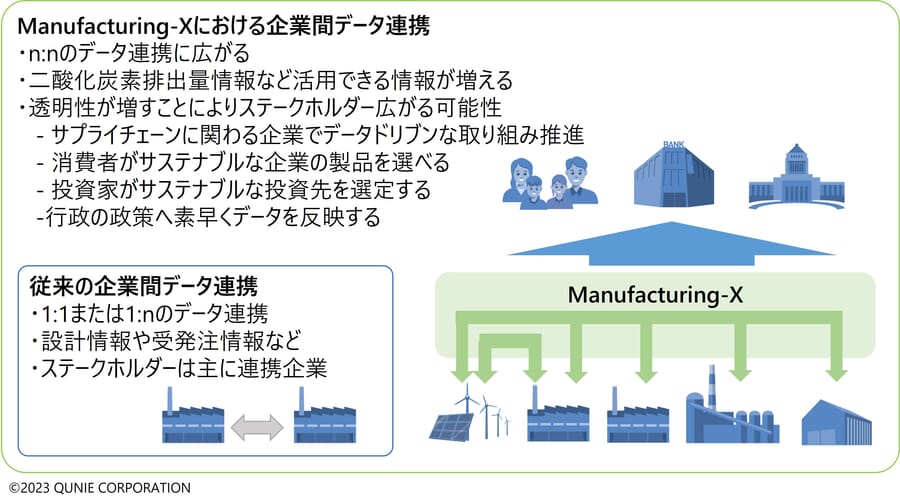

1.2 Manufacturing-X

Manufacturing-Xとは、製造業における企業間でのデータ共有の枠組みを構築し、推進するプロジェクトである。この枠組みにより企業間での円滑で安全なデータ共有の仕組みが実現し、自社内のデータだけでは十分な対応ができなかった自社の課題やサプライチェーン全体に関わる課題の解決を図ることができる。Manufacturing-Xの特徴として、参加企業のデータを1カ所にまとめて管理する集中型ではなく、データの提供元である企業にて管理する分散型の構造となっていること、データ元の権利が保護された上で特定の相手へ自社のデータ共有ができることの2つがある。これによって、異なる企業間におけるデータ共有のハードルを下げることを目指している。

図1:Manufacturing-Xにおけるデータ共有のイメージ

カーボンニュートラルへの取り組みはグローバルでの重要課題として、サプライチェーン全体で取り組むべき事柄となっているが、企業間の情報共有の課題がある。そこで、この解決につながるのがManufacturing-Xの枠組みの活用だ。

例えば、ある製品のCO2排出量をサプライチェーン全体で管理、削減したいとする。これまではCO2排出量データは部品から流通まで関わっている複数の企業ごとに個別に管理されており、完成品メーカーとTier1間またはTier1とTier2間といった隣接するTierの企業間で1:1、あるいはシステム構築や手間をかけて1:nでのデータ共有はできていても、完成品メーカーとTier3間や、流通も含めた全体でのデータ共有は難しかった。しかし、Manufacturing-Xの枠組みにより、データの主権はデータソースの企業にありながら、データが欲しい企業に対して任意のn:nの関係で円滑にデータ共有が行われ、全体最適の実現が容易となることが期待される。

これまでのデータ連携のメリットは、連携企業の間だけであったが、Manufacturing-Xというエコシステムができることで、サプライチェーン全体に広がる。さらにその先には消費者、投資家、行政などが情報のメリットを享受できるようになる可能性がある。

Manufacturing-Xは、すでに自動車業界で推進されているCatena-Xというプロジェクトを参考としながら、2023年から本格的に議論が進んでいく見込みであるため、引き続き注視していく必要がある。

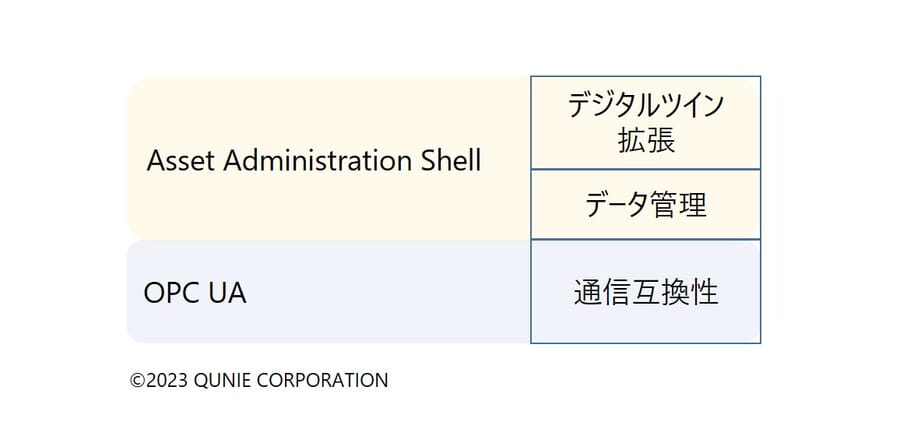

1.3 Asset Administration Shell

Asset Administration Shell(AAS)とは、アセット同士の接続性や相互運用性を向上するためのデータモデルの標準規格である。産業機器の通信規格としては、本展示会でも各所で目についたOPC UA(OPC Unified Architecture)がある。OPC UAとは、主に産業分野において機器やアプリケーションなどを安全に接続する国際標準のオープンな通信規格である。OPC UAの中でもデータモデルの規定はあるが、AASで規定されるアセットはセンサーや制御機器に限らず、システム、ソフト、ドキュメントや人なども含まれる広範囲な概念かつ拡張可能なものということも特徴である。例えば、ある製造機器で使われている部品のAASに稼働状況や仕様といった情報を付加しておくことで、後段のシステムでこれらを参照して点検タイミングの算出に活用したり、問題が起こった時に仕様を確認したりすることが容易にできる。AASはOPC UAの通信規格に載せて利用可能である。

また、AASは実存する機器などをつなぐだけではなく、デジタルツインの実現を目的とした規格でもある。デジタルツインとは、現実のセンサーなどから得られるデータを基にリアルタイムでデジタル空間に同じ環境を再現する技術である。大量のデータを連携して時々刻々と変化するデータを反映した高精度のシミュレーションをデジタル空間で行い、現実空間の機器などへフィードバックを行うことができる。このような多種多様かつ大量のデータを扱う標準規格としてAASは注目すべき要素である。

図2:Asset Administration ShellとOPC UAの関係

1.4 AI&機械学習

AIおよび機械学習についてはセンサー、制御機器、エッジ、クラウドとさまざまな場所での活用事例が各社から紹介されていた。その中でよく見られたキーワードの一つが、「予知保全」である。予知保全とは、製造機械のデータをセンサーなどで定期的に取得して傾向を分析することで、故障する前にメンテナンスや置き換えを行うことである。製造機械の故障は工場稼働率などの経営指標に直結するため、効果的なAIの導入先として各社が取り組んでいると思われる。

昨今話題となっているChatGPTに代表される生成AIを製造現場で活用する事例においては、トラブルへの対応方法の提案やレポートの作成支援、制御機器のソースコード生成といった面白いアイディアが複数社から見られた。精度、セキュリティ、法制度の課題が改善されていけば、製造現場においても活用場面が増えていく将来が見えてきたと感じられた。

2. IT/OTデータ活用の方向性

HANNOVER MESSE 2023のトレンドを踏まえた上で、今後の製造業においてどのようにデータ活用に取り組んでいくべきかについて下記の3点を挙げる。

- ITデータとOTデータの統合と活用

- 他社とのデータ共有に向けた準備

- 環境対応に向けたデータ活用

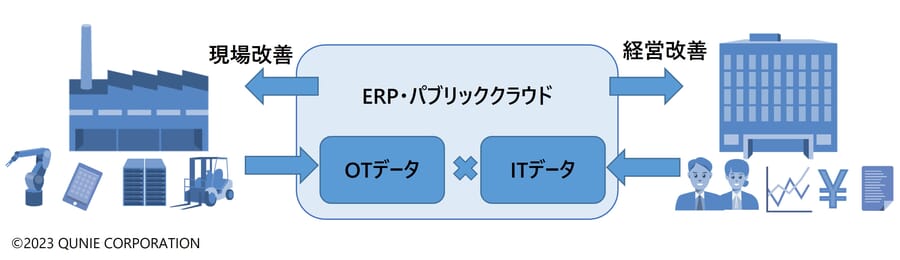

2.1 ITデータとOTデータの統合と活用

今後のデータ活用を考えていくにあたって初めに押さえておくべきことは、ITデータとOTデータを統合し、双方を利用して経営改善まで全体を見据えた活用を考えるということである。ここでは、ITデータをERPにて扱われる経営・業務に関するデータや、製造現場以外の製品ライフサイクルにおける企画・開発・調達などに関するデータとする。OTデータについては、製造現場におけるセンサーや制御機器、MES(Manufacturing Execution System)などから収集されるデータと定義する。

図3:ITデータとOTデータの統合

ITデータとOTデータがそれぞれ別のシステムで管理されていることにより、ITデータは経営や業務でのみ活用され、OTデータは製造現場でのみ活用される、または連携されていたとしても一部に限定されているケースは多いと想定される。今後、AASによりデータ規格の標準化が進んでいくことで、これまで個別に管理せざるを得なかったさまざまなデータの接続性や相互運用性が増していき、より深い分析が行えるようになったり、異なる観点での示唆を得られるようになったりする可能性が高まる。ITデータとOTデータを統合して活用ができている企業はより多くのデータを活用できる規格が普及することにより、一層競争力を持つことができると考えられる。

また、データの連携自体はできていたとしても、それらを意味のある形に統合して活用できるようにするには、データ同士を適切に関連付けるコンテキスト化が必要である。

出所の異なる多種多様なデータを統合し、コンテキスト化、可視化するためには、ERP、パブリッククラウドの機能やiPaaS(Integration Platform as a Service)の活用が有効である。さらに、これを継続して管理運用していく仕組みと体制作りも忘れずに行う必要がある。AIやデジタルツインでのデータ活用においても、このような仕組みが土台としてできていることで、データ活用施策のスピードと効果が高まることが期待できる。

2.2 他社とのデータ共有に向けた準備

他社へのデータ提供や、逆に他社からのデータ取得が広がっていくことを想定した準備を進めることが大切となる。Manufacturing-Xの枠組みが今後広がっていった場合、自社製品のサプライチェーン内の他社から、自社製品に関する詳細なデータ提供を求められる可能性が出てくる。そのたびに必要なデータを探して整理や加工、提供可否の確認といった作業をしていては競争力を失う恐れがある。その一方で、自社の課題解決のために積極的に他社データの取得を進めていくことで、市場での競争力を高める戦略を取ることも考えられる。

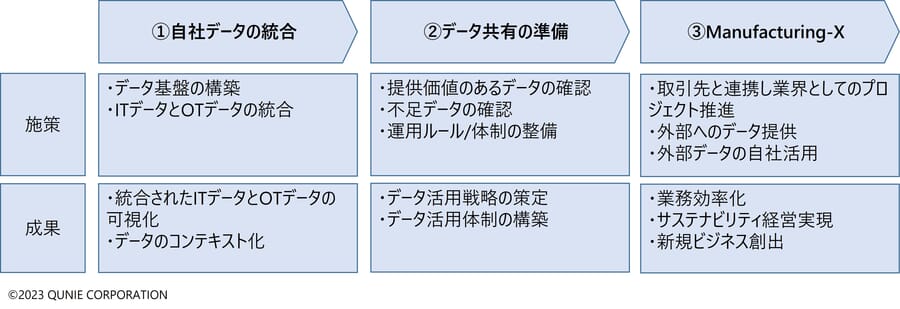

現時点ではまだManufacturing-Xが動き出したばかりであるため、どのように動いていくかは注視していく必要がある。ただ、今後他社とのデータのやり取りが積極的に行われる環境となる可能性や、外部データ活用による競争力や業務効率の向上、サステナビリティ経営の重要性の高まりを想定して、段階的に準備を進めていくことは必要であると考える。大きく3ステップとして、①自社データの統合、②データ共有の準備、③Manufacturing-Xと進めていくことが有効ではないだろうか。③のManufacturing-Xプロジェクト推進については企業単独では限界があるため、業界として取り組んでいく必要があると考える。

図4:データ共有へのステップ

2.3 環境対応に向けたデータ活用

環境に配慮した活動をすることは企業としての責務であり、サステナビリティ経営の重要度は増している。その中でIT/OTデータの活用をサステナビリティ経営の重要ポイントと位置付けて考えていく必要がある。データを適切に活用できる仕組みを構築することで、効率的に環境活動の効果を上げると共に、外部に対して適切なアピールができることにもつながる。Manufacturing-Xの説明の中で触れたカーボンニュートラルに向けた取り組みのためには、自社のどの製品がどの程度CO2の排出に関わっているかをOTデータなどから可視化し、他社へ提供していく必要が出てくる。場合によっては、この数値の改善策検討にも利用できる。これはHANNOVER MESSEのもう一つのトレンドであるエネルギーマネジメントの観点で見ても同様である。

また、一歩踏み込んでサプライチェーン全体の改善を図ったり、社内のCSR部門がOTデータを経営戦略に関わる部分へ効果的に活用したりすることを考えた場合には、やはりITデータとOTデータを統合して活用できる基盤作りが必要である。

3. HANNOVER MESSEのキーワードにおけるデータの活用ケース

データ活用の適用ケースについて、前章で述べたもの以外にもHANNOVER MESSE 2023でのキーワードに照らし合わせていくつか紹介をする。

3.1 Manufacturing-Xによるデータ共有

Manufacturing-Xにおけるデータ活用例では、前述のCO2排出量の管理以外に、製造ライン設備管理の効率化も考えられる。通常、一つの製造ラインは複数の製造機器やセンサーなどで構成されている。これら機器の仕様情報は「デジタルネームプレート」という電子的な銘板として記録され、状態などの情報も合わせて、AASのデータフォーマットにて標準化されている。煩雑な構成機器の管理もラインごとに一つのQRコードから一覧表へアクセスでき、ファームウェアのアップデートやメンテナンスの要否確認・実行状況など、ライフサイクル管理を一括して行うことができる。この他にも複数企業にまたがるモジュール生産における、各モジュールの情報共有など、さまざまなManufacturing-Xの適用例が提案なされている。

これらはOTデータの活用だけでも一定の効果は上げられるかもしれない。しかし、ITデータとOTデータを統合して活用させることで、OTデータの全社的な調達戦略への活用や、販売状況から生産計画をタイムリーに更新するといったことへつなげられる可能性がある。いずれにおいても、ITデータとOTデータが統合されたデータ基盤の構築と、Manufacturing-XやAASの動向注視は必須であると考える。

3.2 生成AIの学習

製造業においては、企業ごとかつ現場ごとにさまざまなセンサーや機器から出力される多種多様な機密性の高いデータを扱い、ユースケースも多岐に渡り柔軟な変化への対応が必要となることもある。たとえ生成AIであっても、このようなデータを扱う現場において精度を上げていくためには、モデルのカスタマイズを行うことは有効である。学習させるデータの質はモデルの精度に関わってくる。当然ながら、生成AIの回答はOTデータを中心に学習されたモデルであれば、OTデータ寄りに、ITデータを中心とすればITデータ寄りになる。現場から経営まで全体を考慮した上での活用を期待するのであれば、ここにおいても、ITデータおよびOTデータを統合して活用できる形にしておくことが重要であると分かる。

4. おわりに

HANNOVER MESSE 2023で見えた製造業におけるIT/OTデータ活用の方向性について、改めてまとめると次の通りである。

- ITデータとOTデータを統合して活用できるデータ基盤の構築が基礎として必要となる。

- 自社だけでのデータ活用だけでなく他社への共有および他社からの取得が普及する可能性を想定し、自社のデータ基盤と活用体制の構築を進めた上で、取引先や業界単位でデータ共有のプロジェクト推進に向けた準備を進めていく必要がある。

- サステナビリティ経営の重要性が増すと共に、活用の具体的なユースケースやサービスの検討が求められる。

今後のデータ活用の方向性について迷われている方の一助となれば幸いである。

あわせて読みたい

-

2023.05.31

調達購買業務DXは何故進まないのか

企業内の最後の暗黒大陸、調達購買業務の見える化を進める

野町 直弘

- AI

- SCM

- データマネジメント

- デジタルトランスフォーメーション

-

2023.03.16

モノづくり企業はもっと強くなれる

サービスビジネスモデルへの変革に向けた障壁と乗り越え方

デジタルトランスフォーメーション担当

- CX

- デジタルトランスフォーメーション

- 経営戦略

- 製造業

-

2021.11.01

ものづくり企業を変革させるデジタルトランスフォーメーシ…

【第1回】実践を見据えた変革アプローチとは

デジタルトランスフォーメーション担当

- デジタルトランスフォーメーション

- 経営戦略

- 製造業

-

2021.03.04

日本企業におけるデジタルSCMの方向性

意思決定の質とスピードを向上させるデジタルテクノロジーの活用法とは

宍戸 徹哉

- AI

- SCM

- データマネジメント

- デジタライゼーション

- デジタルトランスフォーメーション

- 小売・流通

- 経営戦略

- 自動車・自動車部品

- 製造業

-

2022.01.05

低炭素・脱炭素を目指すSDGsテックへのIT投資とその…

来るカーボンプライシングへの対応

CIOサポート担当

- ESG

- SDGs

- サステナビリティ

- デジタルトランスフォーメーション

- 再生可能エネルギー

- 経営戦略

-

2023.03.16

Data Driven Retail

小売・流通におけるデータを起点とした継続的なビジネス改善手法

阪本 健一郎栗原 直樹

- SDGs

- サステナビリティ

- データマネジメント

- デジタルトランスフォーメーション

- 小売・流通